نظام نقل الألواح الزجاجية المسطحة (نظام نقل أوتوماتيكي للألواح الزجاجية المسطحة)Flat Glass Transferring Conveyor

نظام ناقل أوتوماتيكي للبكرات وربط متتابع لألواح الزجاج المسطح

تم تصميم نظام ناقل ألواح الزجاج المسطح هذا لربط المعدات المختلفة داخل خط إنتاج الزجاج، مما يضمن تدفقاً سلساً للمواد وتوازناً في القدرة الإنتاجية بين جميع المحطات، من خلال تنسيق التواصل بين المعدات ومزامنة معدلات الإنتاج، كما يحقق النظام تشغيلاً مستمراً ومستقراً لخطوط إنتاج الزجاج الشمسي الكهروضوئي وكذلك تطبيقات معالجة الزجاج المسطح الأخرى.

- نوع الزجاج القابل للتطبيق: زجاج عائم (زجاج الفلوت)، زجاج مدحرج (زجاج مدرفل)

- سُمك لوح الزجاج: من 1.6 إلى 4.0 مم

- أبعاد لوح الزجاج: الحد الأقصى 2500×1400 مم، الحد الأدنى 600×600 مم

- الوزن الأقصى لكل لوح: 30 كجم

- سرعة النقل: (Vmax) = 0إلى110 م/دقيقة

- نظام التحكم في السرعة: تحكم بتردد متغير

- قدرة إنتاج خط الزجاج: أكبر من أو يساوي18 لوح/دقيقة (تم الحساب بناءً على إنتاجية فرن تقسية زجاج بطول 60 متر)

- درجة حرارة التشغيل المحيطة: سالب 20 إلى 50 درجة

- ارتفاع الناقل: 900 ± 50 مم

- معدل الألواح المؤهلة (السلمية والدقيقة) في كل عملية: لا يقل عن 99.2 بالمائة

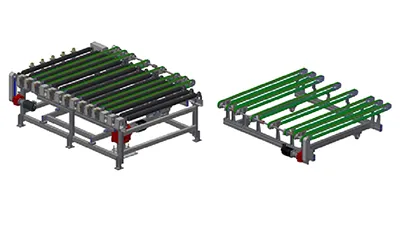

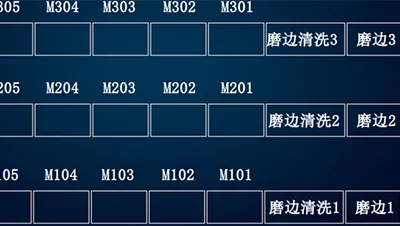

أنواع أنظمة النقل لألواح الزجاج المسطح

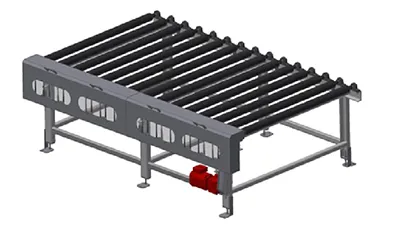

الناقل الرابط بين المحطات لألواح الزجاج

الناقل الرابط بين المحطات لألواح الزجاج

ارتفاع البكرات: 900 ± 50 مم

الأبعاد (الطول × العرض): 2950 × 2000 مم

سرعة النقل: من 6 إلى 60 متر في الدقيقة الناقل العرضي الرابط بين المحطات لألواح الزجاج

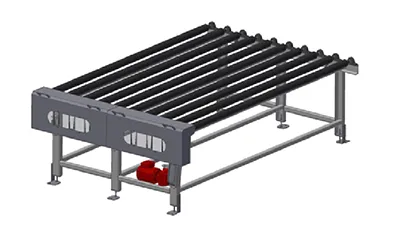

الناقل العرضي الرابط بين المحطات لألواح الزجاج

ارتفاع البكرات: 900 ± 50 مم

الأبعاد (الطول × العرض): 1950 × 3100 مم

سرعة النقل: من 6 إلى 60 متر في الدقيقة الناقل متغير السرعة لألواح الزجاج

الناقل متغير السرعة لألواح الزجاج

ارتفاع البكرات: 900 ± 50 مم

الأبعاد (الطول × العرض):2950 × 2000 مم

سرعة النقل: من 6 إلى 60 متر في الدقيقة ناقل البكرات مع إمكانية ضبط المسافة

ناقل البكرات مع إمكانية ضبط المسافة

ارتفاع البكرات: 900 ± 50 مم

الأبعاد (الطول × العرض):3350 × 2050 مم

سرعة النقل: من 6 إلى 60 متر في الدقيقة ناقل بتقنية محاذاة ألواح الزجاج

ناقل بتقنية محاذاة ألواح الزجاج

ارتفاع البكرات: 900 ± 50 مم

الأبعاد (الطول × العرض):2980 × 2160 مم

سرعة النقل: من 6 إلى 60 متر في الدقيقة نظام نقل وتخزين متكامل لألواح الزجاج

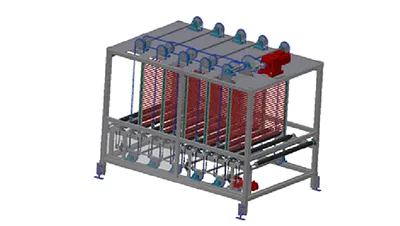

نظام نقل وتخزين متكامل لألواح الزجاج

الأبعاد (الطول × العرض × الارتفاع): 2940 × 2560 × 2900 مم

السعة: 30 لوح

مسافة الشبكة بين الألواح: 30.8 مم

سرعة الرفع: 1.5 ثانية لكل طبقة

سرعة نقل البكرات: من 9 إلى 90 مترًا في الدقيقة نظام تخزين ونقل الألواح بشكل منفصل

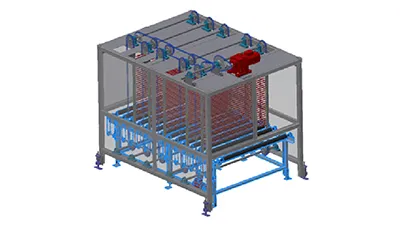

نظام تخزين ونقل الألواح بشكل منفصل

الأبعاد (الطول × العرض × الارتفاع): 2940 × 2560 × 2900 مم

السعة: 30 لوح

مسافة الشبكة بين الألواح: 30.8 مم

سرعة الرفع: 1.5 ثانية لكل طبقة ناقل تغيير المسار للألواح مع رفع هوائي

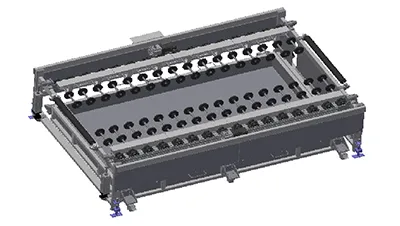

ناقل تغيير المسار للألواح مع رفع هوائي

الأبعاد (الطول × العرض × الارتفاع): 3000 × 2400 × 965 مم

سرعة البكرات: من 9 إلى 90 متر في الدقيقة

سرعة الحزام: من 9 إلى 90 متر في الدقيقة

زمن الرفع/الخفض: أقل من 1 ثانية ناقل تغيير المسار للألواح مع رفع كهربائي

ناقل تغيير المسار للألواح مع رفع كهربائي

الأبعاد (الطول × العرض × الارتفاع): 3000 × 2400 × 965 مم

سرعة البكرات: من 9 إلى 90 متر في الدقيقة

سرعة الحزام: من 9 إلى 90 متر في الدقيقة

زمن الرفع/ الهبوط: أقل من 1 ثانية الناقل القابل للفتح والإغلاق لألواح الزجاج

الناقل القابل للفتح والإغلاق لألواح الزجاج

الأبعاد (الطول × العرض × الارتفاع): 4660 × 2100 × 2600 مم

سرعة النقل بالحزام: من 6 إلى 60 متر في الدقيقة نظام ناقل لفرز واستبعاد الألواح المعيبة

نظام ناقل لفرز واستبعاد الألواح المعيبة

زمن الدورة: 15 لوح في الدقيقة

السرعة: 90 متر في الدقيقة

قياس الزجاج: من 1644 × 985 مم إلى 2500 × 1400 مم

سُمك الزجاج: من 1.6 إلى 3.2 مم ناقل إخراج المخلفات الزجاجية

ناقل إخراج المخلفات الزجاجية

السرعة: 6 ألواح في الدقيقة

الحد الأقصى لحجم الزجاج: 2500 × 1400 × 4 (مم)

الميزات

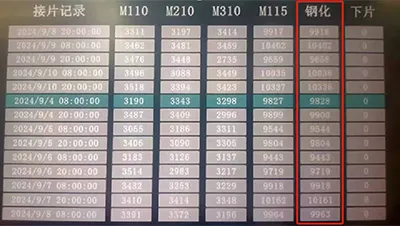

معدلات إنتاج مرتفعة

معدلات إنتاج مرتفعة

في خطوط إنتاج زجاج الحماية للهواتف (شاشة الحماية)، وعند توريد مجموعة المعدات المتكاملة من شركة BBKS، يمكن أن تصل نسبة كفاءة الإنتاج في مرحلة المعالجة العميقة إلى نحو 99.2 بالمائة، مما يعكس أداءً مستقراً وجودة تصنيع عالية تضمن تقليل الفاقد وتعزيز المردود الإنتاجي. اتصال آمن ومستدام

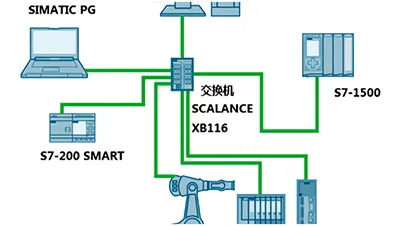

اتصال آمن ومستدام

تم إنشاء شبكة الاتصال باستخدام محولات ثلاثية الطبقات وتقنية VLAN (الشبكة المحلية الافتراضية)، مما يضمن العزل المادي بين نظام النقل المتصل ومعدات العمليات. ويساعد ذلك في تجنب العواصف الشبكية وضمان استقرار الإنتاج بشكل آمن ومستمر. تحقيق توازن خط الإنتاج

تحقيق توازن خط الإنتاج

بفضل نظام اتصال منظم وفعّال، يتم مراقبة حالة المعدات بشكل فوري وواقعي، كما يقوم نظام التخزين بضبط العمليات السابقة ديناميكياً للحفاظ على التناسق، ما يضمن توازن الطاقة الإنتاجية عبر كامل خط الإنتاج. توفير الطاقة

توفير الطاقة

يمكن للنظام الناقل التوقف تلقائياً أثناء فترات الخمول والعمل بشكل مستمر فقط عند وجود مهام. ويساهم ذلك في تقليل تآكل الذي يسببه بدء التشغيل المتكرر، وخفض استهلاك المواد، وتحسين كفاءة الطاقة بشكل ملحوظ. صيانة سلسة وفعّالة

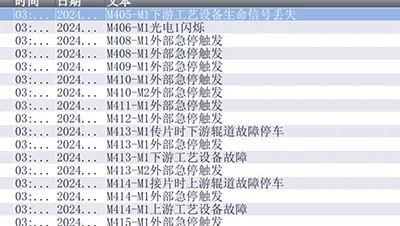

صيانة سلسة وفعّالة

يساهم تقسيم العمليات بشكل منطقي ومدروس في تقليل تأثير أعمال الصيانة والتفتيش على سير الإنتاج. كما يدعم نظام الإنذار الشامل الكشف الفوري عن الأعطال، ما يعزز سرعة الاستجابة ويزيد من كفاءة الصيانة وموثوقية المعدات.